"теория предсказаний для решения задач энергосбережения"

Модернизация прокатного стана.

Толщина "изделия" в процессе прокатки на станах не остается неизменной и зависит от многих факторов. Так на толщину "изделия" влияют скорость прокатки, разнотолщинность и различная твердость по длине подката, нарушение режима технологической смазки, температура рабочих и опорных валков и т.д. К тому же собственно клеть в процессе прокатки "дышит" за счет выборки зазоров в механизмах и упругой деформации станины клети. Так согласно расчету клеть в процессе прокатки изменяет свои геометрические размеры примерно в 7-ми миллиметровом поле. В связи со сказанным по современным требованиям получение качественной продукции практически невозможно без применения регулирующих систем.Техническое предложение по созданию системы автоматического регулирования толщины проката (САРТ).

Выполнение задач пластической деформации до требуемых геометрических размеров и физических свойств металла порождает технические проблемы, и вопросы, требующие разрешения. Один из таких вопросов - обеспечение бесперекосного движения траверсы пресса или рабочих валков стана со сложной внецентренной нагрузкой в режиме реального технологического времени.

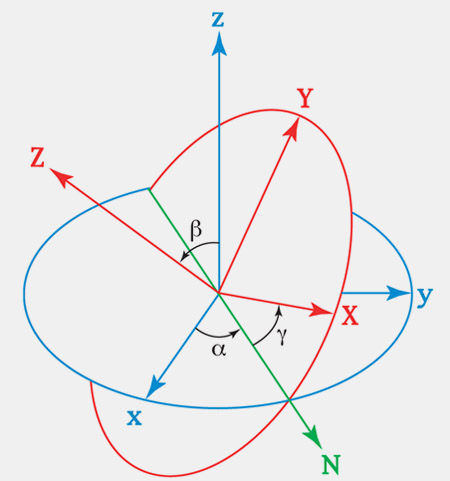

В основе теории бесперекосного движения траверс прессов, рабочих валков и т.д. испытывающих переменную внецентренную нагрузку, в том числе "спрыжку" (резкий сброс нагрузки, например при выходе сляба из створа валков или сломе прессуемой детали) лежат первая и вторая аксиомы статики об условиях равновесия механических сил. Мерой нарушения равновесия этих сил являются так называемые "углы Эйлера", которые описывают поворот абсолютно твердого тела в трехмерном евклидовом пространстве. "Углы Эйлера" определяют три поворота системы, которые позволяют привести любое положение системы к текущему. Поэтому бесперекосным движением рабочего валка при любом числе синхронизирующих (уравновешивающих) гидроцилиндров можно управлять при помощи только трех датчиков обратной связи контролирующих:

• Угол α между осью х и линией узлов (угол прецессии).

• Угол β между осями z и Z (угол нутации).

• Угол γ между осью X и линией узлов (угол поворота (вращения)).

На рисунке синим цветом изображена плоскость, совпадающая с сечением валка на глубину обжатия металла. Красным цветом изображен перекос этого сечения при входе металла в раствор валков. Пересечение координатных плоскостей xy и XY называется линией узлов N.

Алгоритмика компенсаций перекосов.

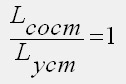

Итак, с учетом Аксиом статики, при возникновении неуравновешенности требуемая компенсация перекоса L рабочего валка возможна только при автоматической компенсации в определенной последовательности составляющих этого перекоса - трех углов Эйлера α, β, γ (прецессии,нутации,вращения).Отнесем текущее состояние перекоса L к целевому значению этого параметра. Безразмерный коэффициент 1 будет характеризовать идеальное состояние системы (отсутствие перекоса).

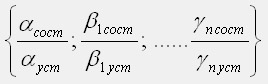

Так как возникновению самого перекоса L согласно теории предшествует поочередное отклонение трех углов Эйлера, которые по отношению к перекосу L несут предикцию ("предсказание") то наша задача - перекос L представить в векторной (составной) форме. Таким образом отношение состояния контрольного параметра Lсост (представляющей точки) к целевому Lуст. распадается на спектр таких же отношений, только соответствующих уже углам Эйлера, а потому составляет "вектор-строку".

Итак, в силу того, что наш контрольный параметр "перекос L" имеет три компоненты, которые сами становятся контрольными параметрами, то представляющая точка преобразуется в трехмерное представление пространства параметров поведения этой системы. Точно такое же пространство параметров равное по модулю, но направленное в противоположную сторону позволяет держать систему в равновесии. Обычно манипуляции с пространствами параметров осуществляют в матричной (табличной) форме, после чего наша задача осуществить материальную (физическую) реализацию такого управления.

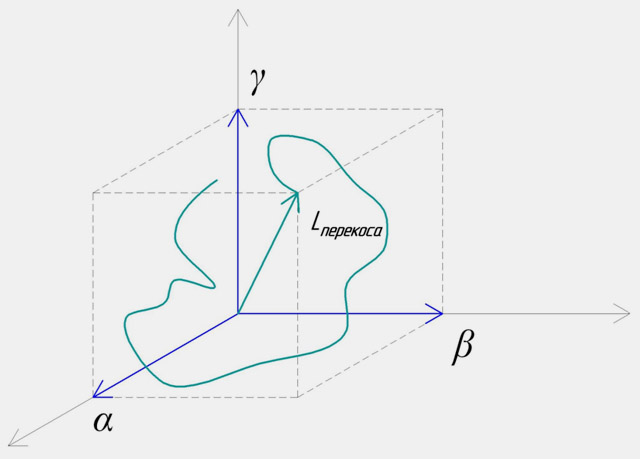

Итак, на рисунке показано пространство параметров {О, α, β, γ} каждый из которых является мерой одной из трех частных ошибок управления в составе трехмерного вектора ошибки управления.

Понятно, что идеальному режиму функционирования гидропривода соответствует начало координат, в котором все три частные ошибки управления равны 0.

Целевыми уставками являются три вектора определяющие положение представляющей точки в начале координат и составляющие вектор целей. Реальный годограф представляющей точки определяет вектор состояния реального процесса управления или фазовый вектор, а разница между ними есть вектор ошибки (цель - состояние = ошибка). Вектор ошибки есть основа для формирования концепции управления (целевых функций) в связи, с чем набор этих параметров должен быть упорядочен по приоритетам значимости.

Критерий следующий. Если предположить, что радиус - вектор отклонения заданного значения L монотонно сводится к нулю, то очередность сведения к нулю его "компонент - составляющих" (углов Эйлера) определяет приоритетность (значимость) необходимости стабилизации этих компонент.

А раз это так, то всегда существует компонента вектора ошибки, которая своим рысканьем генерирует рысканье других компонент. Такая компонента называется системообразующей. Именно с этой компоненты необходимо добиваться монотонности убывания (либо вообще исключить возможность ее отклонения), тем самым мы стабилизируем и остальные компоненты (либо закладываем основу их стабилизации). Такой подход - есть основа высококачественного управления, так как он осуществляется по полной предсказуемости управляемой системы.

Теперь вновь вернемся к теоретической механике, а именно к аксиомам статики №№ 1; 2, из которых: "… тело может находиться в равновесии тогда и только тогда, когда силы (на него действующие) равны по модулю и направлены вдоль одной прямой в противоположные стороны."

…"действие данной системы сил на абсолютно твердое тело не изменится, если к ней прибавить или от нее отнять уравновешенную систему сил."

Применительно к нашему случаю с учетом этих аксиом можно сформулировать желаемое техническое задание на создание системы автоматического регулирования толщины проката на стане "кварто 2840" которое будет звучать примерно так.

Система автоматического регулирования толщины проката (САРТ) обеспечивает равенство (по модулю) сил направленных навстречу друг другу и создается гидроцилиндрами, причем за счет системы уравновешивания равновесие данной системы сил не меняется даже в момент поступления сляба в рабочие валки.

Возможно, ли изготовить такой регулятор? Да возможно! Прежде чем пояснить почему у этого регулятора такие высокие характеристики, обратим внимание на группы гидроцилиндров схемой замещения которым и является показанный на картинке регулятор (устройство регулятора демонстрируется и обсуждается только при практической работе).

Это системы гидроцилиндров "(Цн1)-(Ц1+Ц2+Ц3+Ц4)"; "(Цн2)-(Ц5+Ц6+Ц7+Ц8)"; "(Цн3)-(Ц9+Ц10+Ц11+Ц12)"; "(Цн4)-(Ц13+Ц14+Ц15+Ц16)"

Итак, все гидроцилиндры клети можно представить в виде схем замещения из четырех регуляторов изображенных на рисунке с той лишь разницей, что в месте стыка двух плунжеров разного диаметра у нас находятся зажатые опорный и рабочий валок.

Заданием на управление регулятором является положение "гайки" перемещающейся на винте (пара "винт-гайка") посредством шагового двигателя. "Гайка" через кулису соединена с органом управления гидроусилителя образуя собой следящую систему по положению "гайки". Оператор задает это положение с высокой микронной точностью. (Если шаг резьбы задать 0,25 мм, а стандартный шаговый двигатель делает 200 шагов за оборот, то получаемая точность позиционирования гайки не хуже 1,25 мкм).

Особенностью такого регулятора (соединение цилиндров в такую систему) заключается в том, что при любом частотном воздействии на валок давление в гидросистеме остается неизменным, так как вторая производная (ускорение) валка по отношению к потоку жидкости никогда не меняет знак (направление)! И еще РЕАКЦИЯ НА ВОЗМУЩАЮЩЕЕ ВОЗДЕЙСТВИЕ (ФОРМИРОВАНИЕ СИЛ ПРОТИВОДЕЙСТВИЯ) ПРОИСХОДЯТ БЕЗ ФАЗОВОГО СДВИГА, В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ!!! Такое техническое решение позволит получить качественный прокат с требуемыми характеристиками при минимальных переделках.

Все о чем изложено выше, это идеология, практическая реализация многовариантна и может существенно отличаться в зависимости от конструкции клети.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)

.jpg)

.jpg)